resultados

Novo Sistema Vidromax

Publicado

Novo Sistema Vidromax permite a produção e Transporte de Vidros Duplos e Triplos de Grande Dimensão

A Vidromax criou um sistema que viabiliza a produção de vidros duplos e triplos de dimensão máxima, com 6,00m por 3,21mfacilitando o seu transporte e exportação. O mecanismo (Figura 1) foi criado para permitir o controlo da pressão no interior dos vidros, garantindo a longevidade e eficiência do vidro duplo ou triplo.

Figura 1 – Imagem representativa do sistema desenvolvido.

Em simultâneo foram analisados todos os componentes do vidro duplo com o intuito de maximizar a área envidraçada, 19,00m2, reduzindo a espessura da selagem entre vidros. Para permitir o ajuste de pressão no interior do vidro, uma inovadora válvula é incorporada nos ‘corner keys’ que por sua vez são utilizados para exercer pressão entre os perfis intercalares. As válvulas permitem a injeção de ar, ou de outro gás, para o interior dos vidros, garantindo, ao mesmo tempo, a estanquicidade do conjunto. As vantagens inerentes estão maioritariamente relacionadas com a manutenção dos vidros nos quais, até ao final da montagem, pode ser realizada nova injeção de gás, compensando assim as perdas associadas à deslocação dos materiais constituintes.

O Professor coordenador do Departamento de Engenharia Mecânica do ISEC, Luís Borrego, que desenvolveu este sistema em parceria com a Vidromax, explica que “O elemento mais inovador do sistema, inexistente no mercado e que é suscetível de patente, é a válvula de controlo da pressão no interior dos vidros duplos ou triplos”. Esta solução permite a pressurização do interior dos vidros, o que possibilita que a integridade e qualidade dos vidros não sejam afetadas durante o transporte. Isto é, devido à sua grande dimensão, os vidros correm o risco de roçarem um no outro (vidro duplo ou triplo) durante o transporte para o local de montagem sendo esta possibilidade contrariada pela capacidade da válvula de regular a pressão no interior dos vidros. Adicionalmente, este sistema tem ainda a função de ajuste da pressão no interior do vidro duplo ou triplo após a instalação e mesmo durante a sua utilização corrente. Consequentemente, será possível efetuar o controlo da pressão no interior dos vidros que pode variar devido a dilatações térmicas e provocar assim o deficiente funcionamento dos vidros. Assim, a manutenção das unidades será extremamente simplificada evitando a sua desmontagem ou mesmo substituição, o que contribui para o aumento da satisfação dos clientes e redução dos custos de garantia pós-venda.

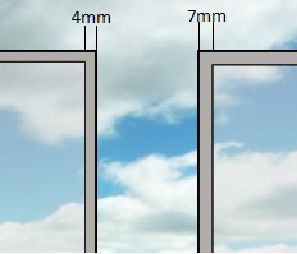

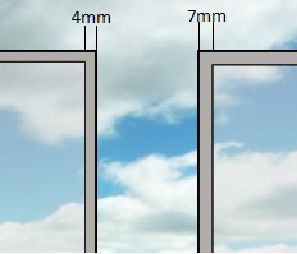

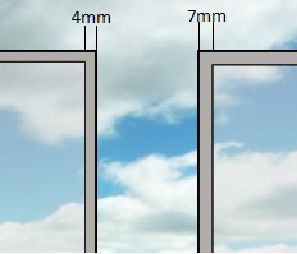

O projeto começou pela condução de diversos estudos e otimizações, no sentido de se poder produzir o sistema. Entre outros, foram efetuados testes de resistência mecânica a diversos materiais que permitissem a redução da dimensão das calhas estruturais e de suporte, “foi necessário determinar qual o vidro ideal para suportar o processo de vidros duplos e triplos de grandes dimensões, assim como o tipo de perfil intercalar utilizado e injetando ar ou árgon para preencher o espaço entre os vidros” explicou o professor responsável. Estes estudos foram levados a cabo para procurar reduzir a espessura das selagens (Figura 2), um passo considerado fundamental para permitir a utilização de calhas de menor altura, aumentando assim a área visível através do vidro.

Figura 2 – Desenho representativo da redução da espessura das selagens.

Figura 2 – Desenho representativo da redução da espessura das selagens.

Os resultados dos testes permitiram que se determinasse quais as combinações mais favoráveis para o fabrico deste sistema. “As exigências do mercado e da arquitetura moderna, que solicitam cada vez mais zonas envidraçadas de grandes dimensões com calhas estruturais e de suporte de dimensões reduzidas ao mínimo, aumentando assim a área visível através do vidro, foram as motivações para a investigação neste projeto” salienta o professor Luís Borrego.

O projeto incluiu a criação de uma nova classe de perfis intercalares que permitem a absorção da humidade no interior do vidro duplo e que promovem a longevidade das selagens. Estes perfis asseguram a longevidade do butil, uma vez que são flexíveis. As deformações que os vidros sofrem ao longo da sua utilização provocam desgaste no butil, degradando-o. A forma encontrada para evitar essa degradação foi a criação de perfis intercalares flexíveis que acompanham a deformação do vidro, reduzindo o esforço transmitido ao butil.

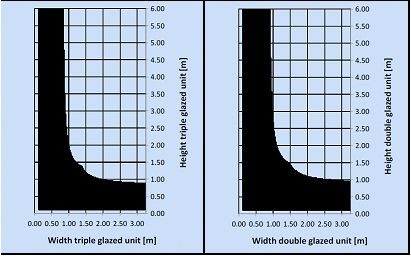

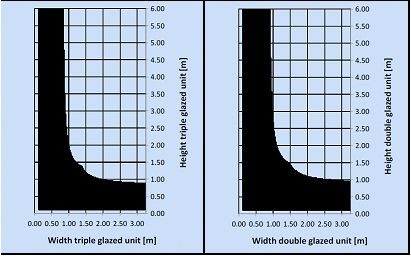

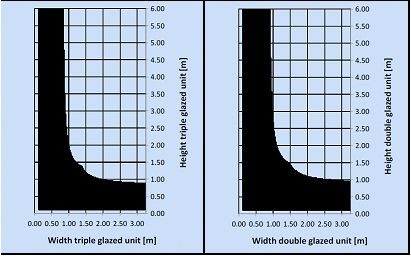

A redução da espessura da selagem irá também permitir o aumento da área visível através do vidro, o que vai de encontro às atuais exigências do setor da construção e da arquitetura. Esta redução é sustentada por um série de testes levados a cabo pela SIKA e pela própria Vidromax, determinando as cargas máximas que as selagens suportam, servindo como garantia da longevidade e integridade do produto. Os testes foram realizados para composições de vidro de 8mm + caixa de ar 16mm + vidro de 6mm + caixa de ar 16mm + vidro de 8mm para o vidro triplo e vidro de 10mm + caixa de ar 16mm + vidro de 10mm para o vidro duplo tendo sido utilizado em ambas as situações o silicone Sikasil IG-25 HM Plus com 4mm de espessura. Através da Figura 3 é possível concluir que para um vidro de 6.00x3.21m a selagem garante a integridade do vidro.

O professor Luís Borrego afirma esperar que “esta inovação permita uma dinamização significativa do setor através do aumento significativo de encomendas, sobretudo de países estrangeiros, devido à versatilidade de as unidades poderem ser aplicadas em diversos climas e simultaneamente apresentarem uma zona envidraçada maximizada.”

Figura 3 – Resultados dos testes realizados pela SIKA.

Figura 3 – Resultados dos testes realizados pela SIKA.

PRINCIPAIS VANTAGENS DO SISTEMA

- Adaptação a grandes estruturas arquitetónicas, com vidros de grande dimensão.

- Redução do tamanho dos perfis intercalares.

- Aumento da área visível através do vidro.

- Redução do risco de danos no transporte/exportação.

- Promoção da integridade e longevidade do sistema.

- Redução do risco de danos na montagem.

Mais Informações:

Novo Sistema Vidromax

Publicado

Novo Sistema Vidromax permite a produção e Transporte de Vidros Duplos e Triplos de Grande Dimensão

A Vidromax criou um sistema que viabiliza a produção de vidros duplos e triplos de dimensão máxima, com 6,00m por 3,21mfacilitando o seu transporte e exportação. O mecanismo (Figura 1) foi criado para permitir o controlo da pressão no interior dos vidros, garantindo a longevidade e eficiência do vidro duplo ou triplo.

Figura 1 – Imagem representativa do sistema desenvolvido.

Em simultâneo foram analisados todos os componentes do vidro duplo com o intuito de maximizar a área envidraçada, 19,00m2, reduzindo a espessura da selagem entre vidros. Para permitir o ajuste de pressão no interior do vidro, uma inovadora válvula é incorporada nos ‘corner keys’ que por sua vez são utilizados para exercer pressão entre os perfis intercalares. As válvulas permitem a injeção de ar, ou de outro gás, para o interior dos vidros, garantindo, ao mesmo tempo, a estanquicidade do conjunto. As vantagens inerentes estão maioritariamente relacionadas com a manutenção dos vidros nos quais, até ao final da montagem, pode ser realizada nova injeção de gás, compensando assim as perdas associadas à deslocação dos materiais constituintes.

O Professor coordenador do Departamento de Engenharia Mecânica do ISEC, Luís Borrego, que desenvolveu este sistema em parceria com a Vidromax, explica que “O elemento mais inovador do sistema, inexistente no mercado e que é suscetível de patente, é a válvula de controlo da pressão no interior dos vidros duplos ou triplos”. Esta solução permite a pressurização do interior dos vidros, o que possibilita que a integridade e qualidade dos vidros não sejam afetadas durante o transporte. Isto é, devido à sua grande dimensão, os vidros correm o risco de roçarem um no outro (vidro duplo ou triplo) durante o transporte para o local de montagem sendo esta possibilidade contrariada pela capacidade da válvula de regular a pressão no interior dos vidros. Adicionalmente, este sistema tem ainda a função de ajuste da pressão no interior do vidro duplo ou triplo após a instalação e mesmo durante a sua utilização corrente. Consequentemente, será possível efetuar o controlo da pressão no interior dos vidros que pode variar devido a dilatações térmicas e provocar assim o deficiente funcionamento dos vidros. Assim, a manutenção das unidades será extremamente simplificada evitando a sua desmontagem ou mesmo substituição, o que contribui para o aumento da satisfação dos clientes e redução dos custos de garantia pós-venda.

O projeto começou pela condução de diversos estudos e otimizações, no sentido de se poder produzir o sistema. Entre outros, foram efetuados testes de resistência mecânica a diversos materiais que permitissem a redução da dimensão das calhas estruturais e de suporte, “foi necessário determinar qual o vidro ideal para suportar o processo de vidros duplos e triplos de grandes dimensões, assim como o tipo de perfil intercalar utilizado e injetando ar ou árgon para preencher o espaço entre os vidros” explicou o professor responsável. Estes estudos foram levados a cabo para procurar reduzir a espessura das selagens (Figura 2), um passo considerado fundamental para permitir a utilização de calhas de menor altura, aumentando assim a área visível através do vidro.

Figura 2 – Desenho representativo da redução da espessura das selagens.

Figura 2 – Desenho representativo da redução da espessura das selagens.

Os resultados dos testes permitiram que se determinasse quais as combinações mais favoráveis para o fabrico deste sistema. “As exigências do mercado e da arquitetura moderna, que solicitam cada vez mais zonas envidraçadas de grandes dimensões com calhas estruturais e de suporte de dimensões reduzidas ao mínimo, aumentando assim a área visível através do vidro, foram as motivações para a investigação neste projeto” salienta o professor Luís Borrego.

O projeto incluiu a criação de uma nova classe de perfis intercalares que permitem a absorção da humidade no interior do vidro duplo e que promovem a longevidade das selagens. Estes perfis asseguram a longevidade do butil, uma vez que são flexíveis. As deformações que os vidros sofrem ao longo da sua utilização provocam desgaste no butil, degradando-o. A forma encontrada para evitar essa degradação foi a criação de perfis intercalares flexíveis que acompanham a deformação do vidro, reduzindo o esforço transmitido ao butil.

A redução da espessura da selagem irá também permitir o aumento da área visível através do vidro, o que vai de encontro às atuais exigências do setor da construção e da arquitetura. Esta redução é sustentada por um série de testes levados a cabo pela SIKA e pela própria Vidromax, determinando as cargas máximas que as selagens suportam, servindo como garantia da longevidade e integridade do produto. Os testes foram realizados para composições de vidro de 8mm + caixa de ar 16mm + vidro de 6mm + caixa de ar 16mm + vidro de 8mm para o vidro triplo e vidro de 10mm + caixa de ar 16mm + vidro de 10mm para o vidro duplo tendo sido utilizado em ambas as situações o silicone Sikasil IG-25 HM Plus com 4mm de espessura. Através da Figura 3 é possível concluir que para um vidro de 6.00x3.21m a selagem garante a integridade do vidro.

O professor Luís Borrego afirma esperar que “esta inovação permita uma dinamização significativa do setor através do aumento significativo de encomendas, sobretudo de países estrangeiros, devido à versatilidade de as unidades poderem ser aplicadas em diversos climas e simultaneamente apresentarem uma zona envidraçada maximizada.”

Figura 3 – Resultados dos testes realizados pela SIKA.

Figura 3 – Resultados dos testes realizados pela SIKA.

PRINCIPAIS VANTAGENS DO SISTEMA

- Adaptação a grandes estruturas arquitetónicas, com vidros de grande dimensão.

- Redução do tamanho dos perfis intercalares.

- Aumento da área visível através do vidro.

- Redução do risco de danos no transporte/exportação.

- Promoção da integridade e longevidade do sistema.

- Redução do risco de danos na montagem.

Mais Informações:

Novo Sistema Vidromax

Publicado

Novo Sistema Vidromax permite a produção e Transporte de Vidros Duplos e Triplos de Grande Dimensão

A Vidromax criou um sistema que viabiliza a produção de vidros duplos e triplos de dimensão máxima, com 6,00m por 3,21mfacilitando o seu transporte e exportação. O mecanismo (Figura 1) foi criado para permitir o controlo da pressão no interior dos vidros, garantindo a longevidade e eficiência do vidro duplo ou triplo.

Figura 1 – Imagem representativa do sistema desenvolvido.

Em simultâneo foram analisados todos os componentes do vidro duplo com o intuito de maximizar a área envidraçada, 19,00m2, reduzindo a espessura da selagem entre vidros. Para permitir o ajuste de pressão no interior do vidro, uma inovadora válvula é incorporada nos ‘corner keys’ que por sua vez são utilizados para exercer pressão entre os perfis intercalares. As válvulas permitem a injeção de ar, ou de outro gás, para o interior dos vidros, garantindo, ao mesmo tempo, a estanquicidade do conjunto. As vantagens inerentes estão maioritariamente relacionadas com a manutenção dos vidros nos quais, até ao final da montagem, pode ser realizada nova injeção de gás, compensando assim as perdas associadas à deslocação dos materiais constituintes.

O Professor coordenador do Departamento de Engenharia Mecânica do ISEC, Luís Borrego, que desenvolveu este sistema em parceria com a Vidromax, explica que “O elemento mais inovador do sistema, inexistente no mercado e que é suscetível de patente, é a válvula de controlo da pressão no interior dos vidros duplos ou triplos”. Esta solução permite a pressurização do interior dos vidros, o que possibilita que a integridade e qualidade dos vidros não sejam afetadas durante o transporte. Isto é, devido à sua grande dimensão, os vidros correm o risco de roçarem um no outro (vidro duplo ou triplo) durante o transporte para o local de montagem sendo esta possibilidade contrariada pela capacidade da válvula de regular a pressão no interior dos vidros. Adicionalmente, este sistema tem ainda a função de ajuste da pressão no interior do vidro duplo ou triplo após a instalação e mesmo durante a sua utilização corrente. Consequentemente, será possível efetuar o controlo da pressão no interior dos vidros que pode variar devido a dilatações térmicas e provocar assim o deficiente funcionamento dos vidros. Assim, a manutenção das unidades será extremamente simplificada evitando a sua desmontagem ou mesmo substituição, o que contribui para o aumento da satisfação dos clientes e redução dos custos de garantia pós-venda.

O projeto começou pela condução de diversos estudos e otimizações, no sentido de se poder produzir o sistema. Entre outros, foram efetuados testes de resistência mecânica a diversos materiais que permitissem a redução da dimensão das calhas estruturais e de suporte, “foi necessário determinar qual o vidro ideal para suportar o processo de vidros duplos e triplos de grandes dimensões, assim como o tipo de perfil intercalar utilizado e injetando ar ou árgon para preencher o espaço entre os vidros” explicou o professor responsável. Estes estudos foram levados a cabo para procurar reduzir a espessura das selagens (Figura 2), um passo considerado fundamental para permitir a utilização de calhas de menor altura, aumentando assim a área visível através do vidro.

Figura 2 – Desenho representativo da redução da espessura das selagens.

Figura 2 – Desenho representativo da redução da espessura das selagens.

Os resultados dos testes permitiram que se determinasse quais as combinações mais favoráveis para o fabrico deste sistema. “As exigências do mercado e da arquitetura moderna, que solicitam cada vez mais zonas envidraçadas de grandes dimensões com calhas estruturais e de suporte de dimensões reduzidas ao mínimo, aumentando assim a área visível através do vidro, foram as motivações para a investigação neste projeto” salienta o professor Luís Borrego.

O projeto incluiu a criação de uma nova classe de perfis intercalares que permitem a absorção da humidade no interior do vidro duplo e que promovem a longevidade das selagens. Estes perfis asseguram a longevidade do butil, uma vez que são flexíveis. As deformações que os vidros sofrem ao longo da sua utilização provocam desgaste no butil, degradando-o. A forma encontrada para evitar essa degradação foi a criação de perfis intercalares flexíveis que acompanham a deformação do vidro, reduzindo o esforço transmitido ao butil.

A redução da espessura da selagem irá também permitir o aumento da área visível através do vidro, o que vai de encontro às atuais exigências do setor da construção e da arquitetura. Esta redução é sustentada por um série de testes levados a cabo pela SIKA e pela própria Vidromax, determinando as cargas máximas que as selagens suportam, servindo como garantia da longevidade e integridade do produto. Os testes foram realizados para composições de vidro de 8mm + caixa de ar 16mm + vidro de 6mm + caixa de ar 16mm + vidro de 8mm para o vidro triplo e vidro de 10mm + caixa de ar 16mm + vidro de 10mm para o vidro duplo tendo sido utilizado em ambas as situações o silicone Sikasil IG-25 HM Plus com 4mm de espessura. Através da Figura 3 é possível concluir que para um vidro de 6.00x3.21m a selagem garante a integridade do vidro.

O professor Luís Borrego afirma esperar que “esta inovação permita uma dinamização significativa do setor através do aumento significativo de encomendas, sobretudo de países estrangeiros, devido à versatilidade de as unidades poderem ser aplicadas em diversos climas e simultaneamente apresentarem uma zona envidraçada maximizada.”

Figura 3 – Resultados dos testes realizados pela SIKA.

Figura 3 – Resultados dos testes realizados pela SIKA.

PRINCIPAIS VANTAGENS DO SISTEMA

- Adaptação a grandes estruturas arquitetónicas, com vidros de grande dimensão.

- Redução do tamanho dos perfis intercalares.

- Aumento da área visível através do vidro.

- Redução do risco de danos no transporte/exportação.

- Promoção da integridade e longevidade do sistema.

- Redução do risco de danos na montagem.